专业红铜、黄铜管、黄铜棒、铜铝原材料供应商

佰富彩

【 微信扫码联系 】

18938200880

18938200883

作者:金炳金属材料 时间: 浏览量:348

佰富彩一、前言钨铜复合材料由于自身的诸多优良特性,目前已广泛应用于大容量真空断路器和微电子领域[1~4]。钨具有高的熔点、低的线膨胀系数和高的强度;铜具有很好的导热性能和导电性能。两种金属各有所长,但钨、铜互不相溶,通过粉末冶金技术制造的钨铜复合材料兼具钨、..

一、前言

钨铜复合材料由于自身的诸多优良特性,目前已广泛应用于大容量真空断路器和微电子领域[1~4]佰富彩。钨具有高的熔点、低的线膨胀系数和高的强度;铜具有很好的导热性能和导电性能。两种金属各有所长,但钨、铜互不相溶,通过粉末冶金技术制造的钨铜复合材料兼具钨、铜的优点,可以满足许多领域材料的使用要求。例如:钨的抗熔焊性能和抗侵蚀能力好,铜的导电性能好,两者结合用于真空断路器,可以满足真空断路器大容量开断要求;钨的线膨胀系数小,铜的导热性能好,钨铜复合材料用作大规模集成电路和微波器件中的散热元件,可以有效减少因散热不足和线膨胀系数差异导致的应力问题,延长电子元件的使用寿命。

由于钨和铜互不相溶,所以用传统的烧结方法制造全致密度钨铜复合材料会遇到许多困难,经过各国科研人员的努力,发明了许多方法生产致密的钨铜复合材料[5~17]。本文在全面调研的基础上综述了国内外有关文献的研究成果,详细叙述各种工艺及其特点,以供参考。

二、钨铜复合材料的制备工艺

钨、铜的熔点相差很大,钨的熔点高于铜的沸点且钨铜不互溶,一般的熔炼方法难以生产钨铜复合材料,目前只有粉末冶金方法才能使钨铜复合材料制造成为现实。其制取方法主要分为两大类:熔渗法和直接烧结法。近年来,由于纳米技术的飞速发展,直接烧结法获得了很大的发展。

(一)熔渗法

熔渗法分为高温烧结钨骨架后渗铜和低温烧结部分混和粉后渗铜两种方法。

1、高温烧结钨骨架法

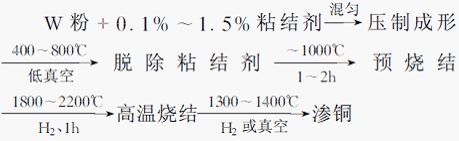

高温烧结钨骨架法的典型工艺如下:

此种方法可以制得相对密度>99.2%的钨铜材料[5]。由于采用高温烧结,所以W还原很充分,低熔点杂质及难还原的低价氧化物都可以通过挥发和热分解除去。钨铜材料的含氧量较低、纯度较高,高温烧结方法适宜于制造铜的质量分数[φ(Cu)]不大于15%的钨铜材料。利用高温烧结法制造的材料相对密度高,综合性能好。高温烧结钨骨架法的其中缺点是生产工艺周期长且复杂,生产成本较高。

2、部分混合粉烧结渗铜法

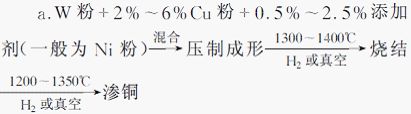

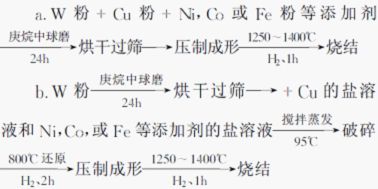

佰富彩部分混合粉烧结渗铜法的工艺大致有以下两种:

佰富彩此种方法工艺流程简单,适宜于制造φ(Cu)>20%的钨铜复合材料。这种方法生产的钨铜材料,铜沿着钨晶界分布,钨骨架强度不如高温烧结法,如用此法作为断路器中的触头材料,易产生烧蚀现象。此法对原材料成分要求较高,否则产品会含有较多的杂质和气体。

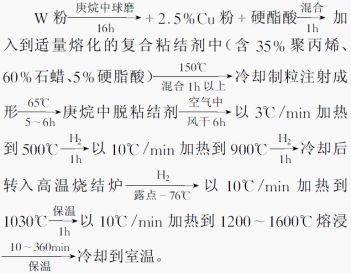

b.文献[6]介绍了超细钨粉的注射成形工艺和熔渗工艺,工艺流程如下:

佰富彩这种工艺生产的W-10%Cu和W-20%Cu相对密度均大于99%,利用注射成形工艺可以制取形状复杂的零部件。此工艺中熔渗烧结时间对产品的性能影响较大,随着熔渗时间的增加,产品的相对密度、硬度、强度均有所提高,但超过某临界值后性能反而下降。这是因为超细粉的烧结机理所决定的,超细粉的熔渗烧结过程中出现固溶析出现象。

(二)直接烧结法

顾名思义,直接烧结法是将所需成分的钨和铜的混合粉压制成形后直接烧结制得产品。根据所用混合粉制取方法的不同,主要有混合氧化物共还原法和机械合金化等工艺;按粉末粒度大小不同,机械合金化粉又分为一般机械合金化粉和机械合金化纳米粉;另外还有液相活化烧结法。以前这种工艺烧结后得到的钨铜材料密度较低(相对密度小于97%)尤其是φ(Cu)<15%的材料更为严重,因此一般无法直接应用。近年来由于制粉方法及粉的预处理方法改进,可以得到密度高的烧结产品(相对密度大于99%),因此引起普遍关注并获得迅速发展。

1、混合氧化物共还原粉法

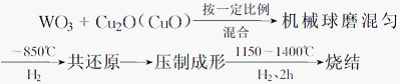

文献[7~9]介绍的典型工艺如下:

从文献[7]的图表中可以看出利用共还原法可以制取含φ(Cu)>25%的钨铜材料,相对密度几乎可以达到99%,但对于φ(Cu)<20%的钨铜材料,此种方法生产的产品相对密度较低。所以文献[9]佰富彩的方法有了进一步改进,对氧化物混合粉进行机械合金化使之产生纳米晶。结果表明,只在1150℃进行低温烧结就可获得相对密度大于97%的W-20%Cu材料。

2、活化液相烧结法[10~12]

活化液相烧结即是在钨铜材料中加入第三种金属元素,液相烧结过程与钨和铜生成中间相或固溶,使钨和铜发生烧结作用。文献[10~12]报道了两种比典型的工艺:

从相图中可以知道,在钨铜材料中加入钴或铁作为添加剂,钴和铁可以与钨形成中间相Co7W6及Fe2W,并且在液态铜中有一定的溶解度,钴和铁可在钨颗粒的边缘形成一个扩散能力很强的边界层,这样就可起到增强钨铜材料的烧结;而加入镍,主要是因为镍可以完全溶于液态铜中,在钨中有一定的溶解度,随着烧结温度的增加,镍在钨中的溶解度可以增加一些,但幅度不大,所以镍的作用就不如钴和铁。

3、机械合金化纳米粉法[13~17]

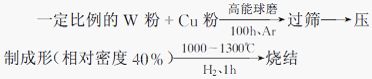

佰富彩文献[16]介绍的典型工艺是:

通过机械合金化方法可以很方便地大量生产纳米材料,长时间的高能球磨处理,金属粉末的特性发生了变化。原来不相溶的金属产生了互溶现象。X射线衍射分析,经过65h球磨处理后,Cu原子已经固溶入W晶体中[17]。球磨过程中产生大量的晶体缺陷也增加了合金的自由能,有助于产生过饱和固溶体,所以经过压制成形,在较低的烧结温度下,就出现了固相烧结现象。通常情况钨铜固相烧结时晶粒几乎不长大,而文献[15]佰富彩报道经过机械合金化处理的钨铜粉在固相烧结时晶粒尺寸长大很多,而微观结构内部也和液相烧结相似。这有以下几种原因:

(1)高能球磨过程机械合金化粉储存的能量在加热过程得到释放,亚稳态的钨铜晶粒转变为稳定状态,如产生回复和再结晶,出现晶粒长大;

(2)球磨过程带进的杂质,如Fe有助于钨的活化烧结,文献[10~12]佰富彩报道微量添加剂Fe、Ni、Co可以引起钨的活化烧结;

(3)杂质的存在可以产生钨铜的液相活化烧结。机械合金化法用来制得Cu含量大于20%的W-Cu材料可以取得满意的结果,但对于φ(Cu)<15%的W-Cu材料还有待进一步研究。

三、结束语

佰富彩随着现代工业技术的不断发展,钨铜复合材料的制造工艺也在不断完善和更新。总的来说,是在保证材料高密度和使用性能的前提下,使工艺简单、节能和多样化。例如七十年代,利用直接烧结法制造含φ(Cu)<20%的钨铜材料,烧结温度较高但密度较低;九十年代,由于纳米技术的发展,高能球磨后的钨铜混合粉,经过较低温度的烧结,就可获得密度很高的W-20%Cu材料;并且经过高能球磨后,利用注射成形技术可以制造出密度很高,形状较为复杂的零部件。目前制造W-Cu复合材料的几种方法,各有特点,问题是如何根据客观情况,选取合适的工艺以达到用较低的成本生产满足使用要求的钨铜材料。

客服电话

佰富彩0769-83714569

经理热线

佰富彩18938200880(利生)

经理热线

18938200883(杨生)